|

|

Fours à coke - première partie |

| Cette

réalisation est basée sur deux kits Cornerstone

933-2972 et 933-3053

appelés "Coke ovens and Quencher" Etant donné la grande différence entre les installation U.S. et belges, ces kits seront sensiblement modifiés. Les installations présentées ici seront fortement inspirées de feu la cokerie d'Anderlues. Suite à l'arrêt des activités en 2002 et sa partielle destruction, le site réel ne permet plus vraiment d'en tirer l'inspiration. D'autres passionnés y sont heureusement passés avant cette date fatidique, j'ai pu ainsi bénéficier de leurs superbes images et de leur connaissance des lieux. Je tiens à remercier spécialement Gilles Durvaux Vincent Duseigne et Harald Finster pour leur gentillesse et leur coopération. Leurs photos restent leur propriété et ne sont pas libres de droits. Je demande aux visiteurs de respecter leurs demandes en matière de copyright's et de droits intellectuels. |

|

|

|

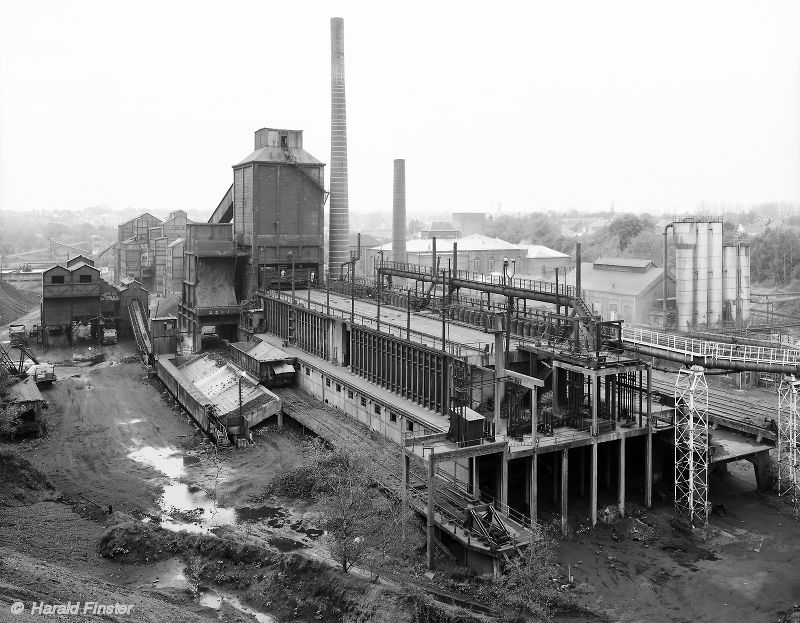

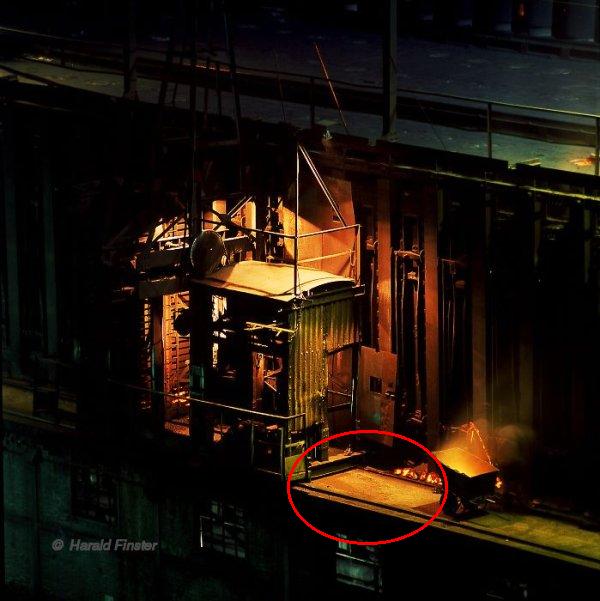

| Ci-dessus, une

superbe photo des fours à coke de feu la cokerie d'Anderlues. Cette image est la propriété de Harald Finster et apparaît ici avec son aimable permission. |

|

1 - Support de la maquette |

|

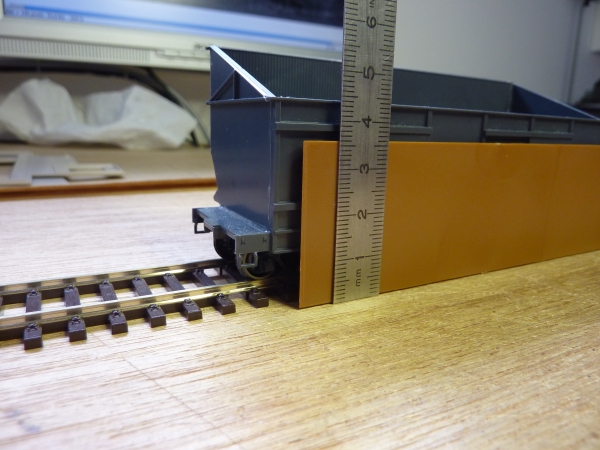

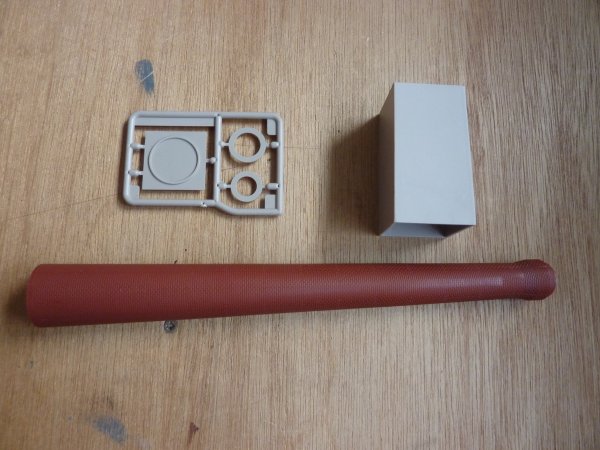

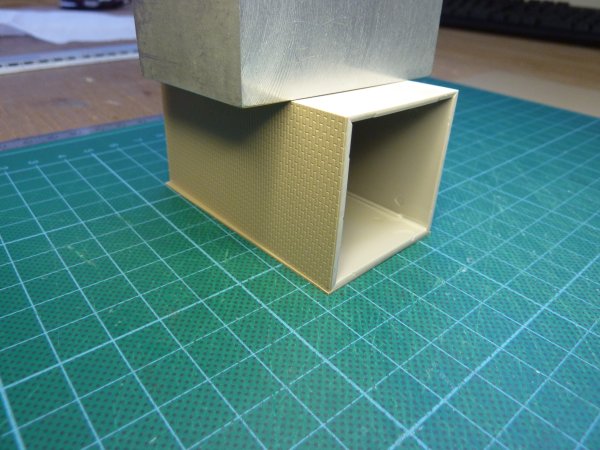

Après assemblage du coke car (wagon gris), il faut vérifier que la hauteur des fours (pièce brune) correspond à la hauteur du coke car. Dans la réalité, le bord supérieur du coke car arrive juste au bas des fours. Apparemment, les fours seront bien trop bas, d'autant que la voie du coke car sera rehaussée de 4 mm. (hauteur du liège qui supportera cette voie) |

|

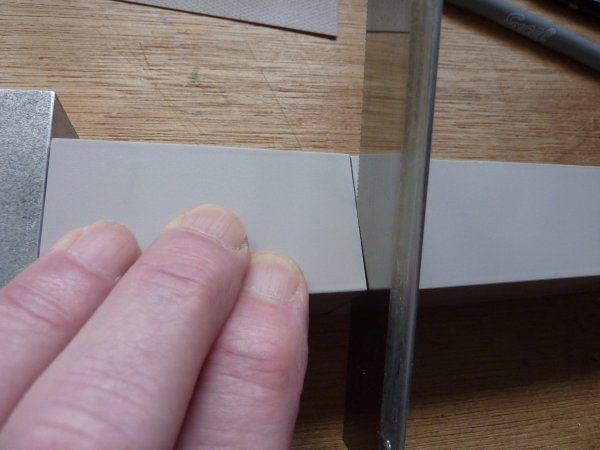

Pour éviter de perdre une grande partie des pièces du kit, il sera donc nécessaire de fabriquer une "semelle" qui rehaussera les fours. Cette semelle sera réalisée en MDF de 12 mm comme représenté ici. La différence de hauteur résiduelle sera compensée par le liège qui soutiendra la voie. |

|

Lors de la découpe de la semelle, il faudra adapter sa longueur de manière à y installer 2 batteries de fours au lieu d'une seule prévue par le kit La longueur totale de la maquette passe ainsi de 390 à 660 mm. Idéalement, la largeur du chemin de roulement de la défourneuse devrait aussi être sensiblement élargie pour "coller" à la réalité (90 mm au lieu de 45). Etant donné que cette maquette sera accolée au fond de décor, je ne représenterai pas la défourneuse qui serait de toutes manières invisible et ne devrai donc pas en modifier le chemin de roulement. Je conserverai donc la largeur initiale du kit. |

|

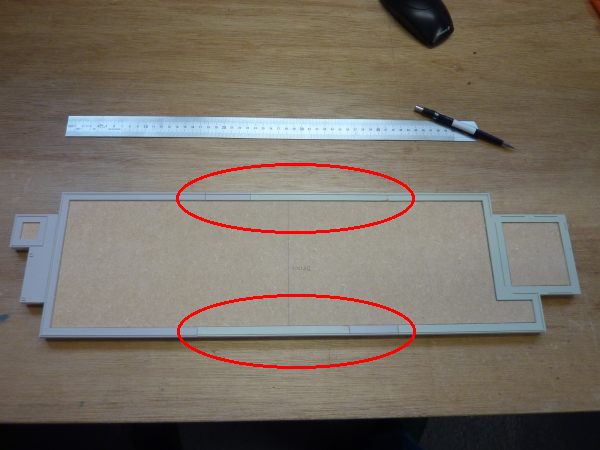

Après découpe de la semelle, les supports des fours y sont collés à la colle de contact néoprène. Remarquez les adaptations effectuées à ces supports (cercles rouges) pour permettre leur allongement de manière à y installer les 2 batteries de fours. |

|

2 - Tour à charbon |

|

| Voici le kit Cornerstone 933-2972. Vous trouverez la notice de montage de cette maquette sur la page Téléchargement Pdf Si nous le comparons à une cokerie de chez nous, quelque différences sensibles apparaissent : 1 - la simple batterie de 18 fours est trop courte 2 - la tour à charbon est trop typée U.S. 3 - la tour d'extinction est très différente de chez nous 4 - le bâtiment des broyeurs est "exotique" 5 - le barillet inférieur ne débouche sur rien ? 6 - la cheminée carrée en béton ? Il faudra dons sensiblement modifier tout cela pour que le résultat "colle" à notre réalité ! |

|

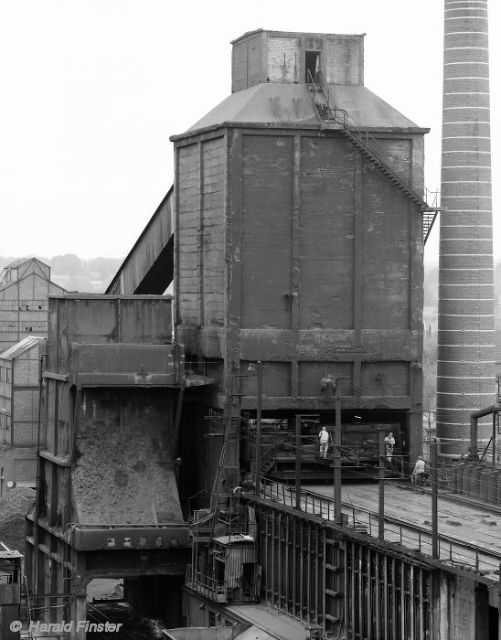

Comme vous pouvez le voir sur cette photo de la cokerie d'Anderlues, la tour à charbon est sensiblement différente de la tour typée U.S. prévue avec le kit. (voir image précédente) Il faudra donc en fabriquer une nouvelle sur base de ces images du site réel. Je garderai les proportions originales du kit tout en modifiant son aspect pour "coller" à la réalité. Cette image est la propriété de Harald Finster et apparaît ici avec son aimable permission. |

|

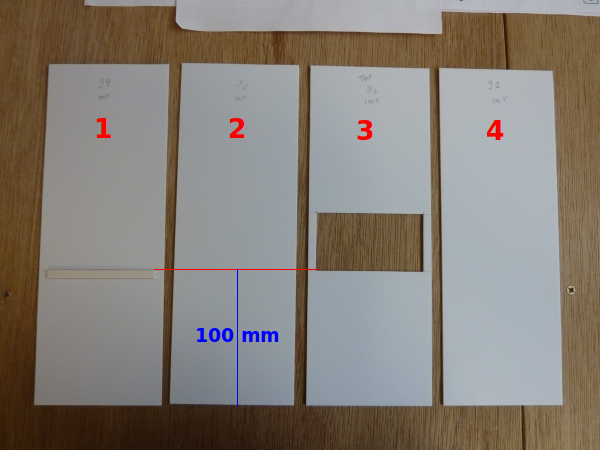

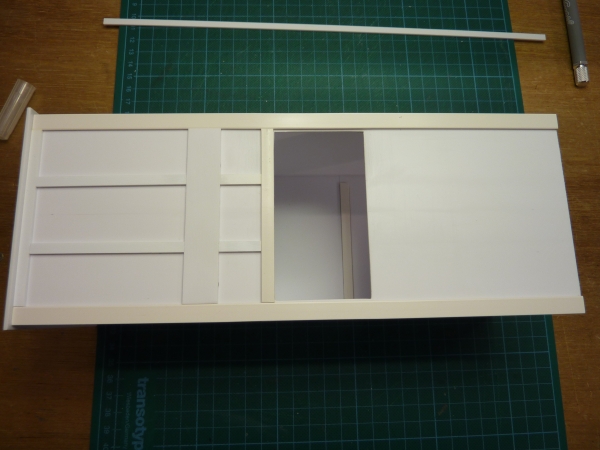

Les 4 faces de cette nouvelle tour sont découpées dans du plasticarte 1.5 mm : Hauteur : 260 mm Largeur : 94 mm Profondeur : 91 mm Ces dimensions correspondent à la tour prévue initialement dans le kit. Toit : 103 x 99 mm réalisé en plasticarte 2 mm. La découpe dans la pièce n° 3 est 81 x 44 mm. Elle est réalisée à 100 mm du bord inférieur. Cela correspond à l'accès de l'enfourneuse. |

|

Lors de l'assemblage des 4 faces de la tour, il est prévu des raidisseurs de manière à assurer la perpendiculaire et la rigidité de l'ensemble. |

|

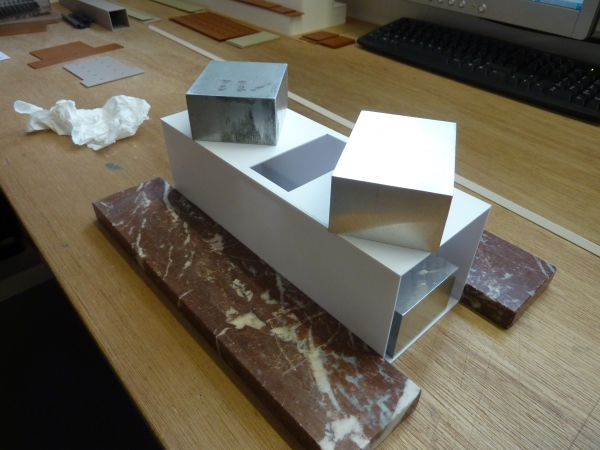

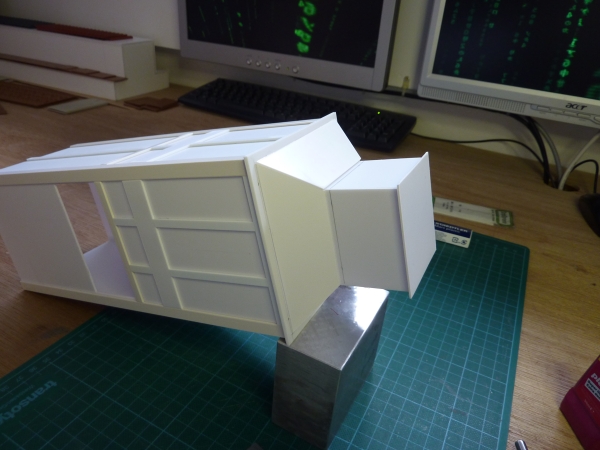

Les 4 faces sont assemblées et maintenues en place par des blocs en alu usinés sur les 6 faces à 90° les unes des autres. Cela permet de garantir la perpendiculaire durant le séchage de la colle. |

|

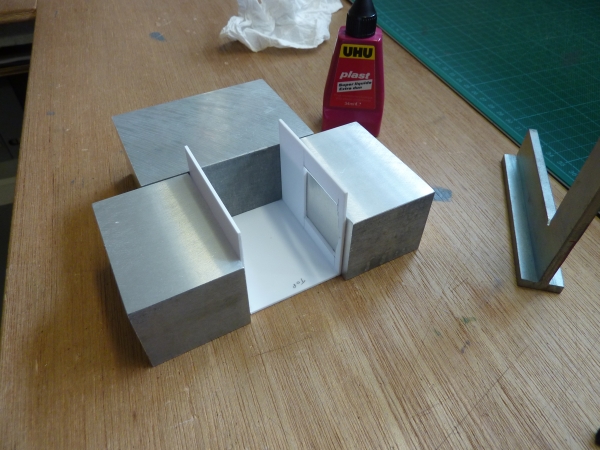

Même processus d'assemblage pour la partie supérieure de la tour. Ces pièces sont réalisées en plasticarte 1.5 mm : Hauteur : 60 mm largeur : 54 mm Profondeur : 48 mm Toit : 58 x 53 mm réalisé en plasticarte 1 mm |

|

Après ces différents assemblages, les renforts en béton seront simulés par des profilés en styrène. Les piliers de coin sont figurés par un profilé Raboesch en L de 8 x 8 mm. les autres piliers seront représentés en profilé Evergreen de 5 x 1 mm. |

|

Après quoi, le local de réception du convoyeur est installé ainsi que les 4 pans de toiture fabriqués en plasticarte 1 mm. |

|

Notez les différents renforts de la partie supérieure de la tour, il sont réalisés en profilé Raboesch en L de 4 x 4 mm et bandes Evergreen de 4 x 0.5 mm. La tour est ainsi terminée attendant peinture et patine. |

|

3 - Soubassement des fours |

|

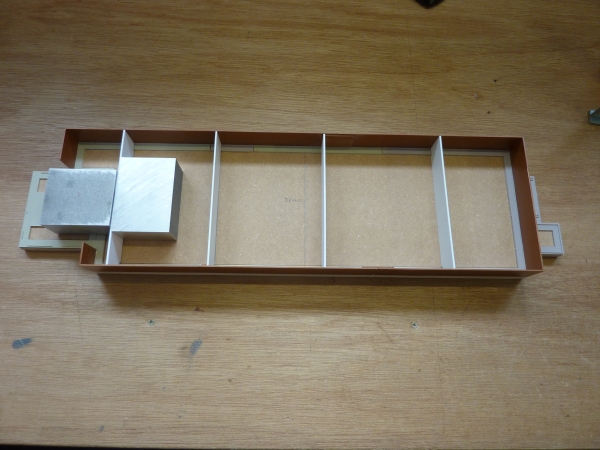

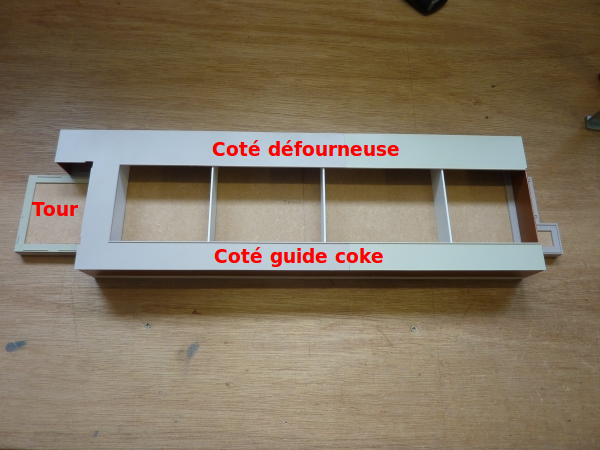

A présent, les murs de soutien des fours sont collés en place, ils soutiendront les chemins de circulation de la défourneuse et du guide-coke. Ces murs sont un assemblage des pièces de 2 kits ajustés à la longueur de la maquette. Notez, sur la gauche de l'image la modification en cours de ces chemins de circulation. |

|

Il est nécessaire d'installer des renforts pour les chemins de roulement de manière à assurer leur rigidité. En effet, du fait de leur important allongement, ces pièces ne sont plus suffisamment rigides et ont une fâcheuse tendance à fléchir. Ces raidisseurs sont réalisés en plasticarte de 2 mm. |

|

Voici, en place, les chemins de circulation de la défourneuse et du guide-coke. |

|

Comme vous le voyez sur cette photo, le chemin de roulement du guide-coke est supporté par une série de piliers en béton et fermé par des murs en brique. Cette photo est la propriété de Gilles Durvaux et apparaît ici avec son aimable permission. |

|

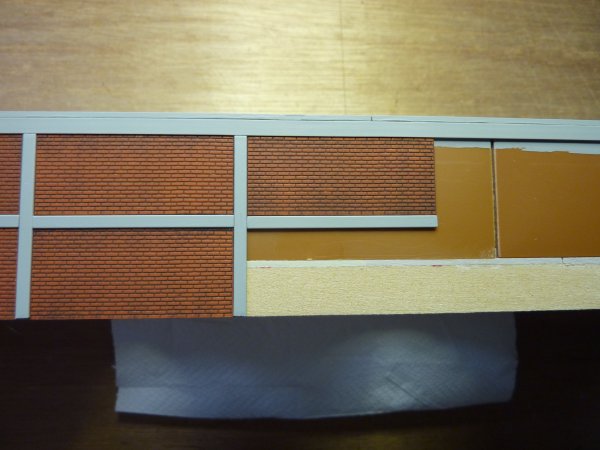

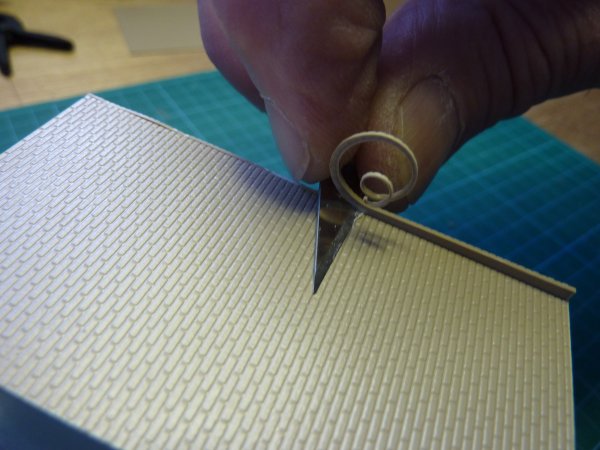

Les piliers de coin sont représentés par un profilé Raboesch en L de 4 x 4 mm. Le linteau supérieur : profilé Raboesch de 4 x 1 mm. Les autres piliers ainsi que les poutres horizontales sont figurés par un profilé Raboesch de 3 x 1 mm. La représentation des brique est confiée aux plaques Slaters réf 0403. Toutes ces découpes se font bien entendu "à sec" c'est à dire sans collage, cela permettra de peindre les pièces individuellement. |

|

Les différentes pièces sont ensuite numérotées et fixées sur le support de peinture à l'aide de petites boules de mastic de carrosserie. Les parties représentant des briques sont peintes avec la couleur Humbrol 100 "brique". |

|

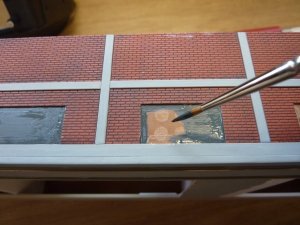

Après séchage,J'applique ensuite une gouache Talens 416 "sépia" très diluée pour figurer les joints et salissures. Le procédé d'imitation des joints est décrit en détails sur la page Décor / Tas de charbon |

|

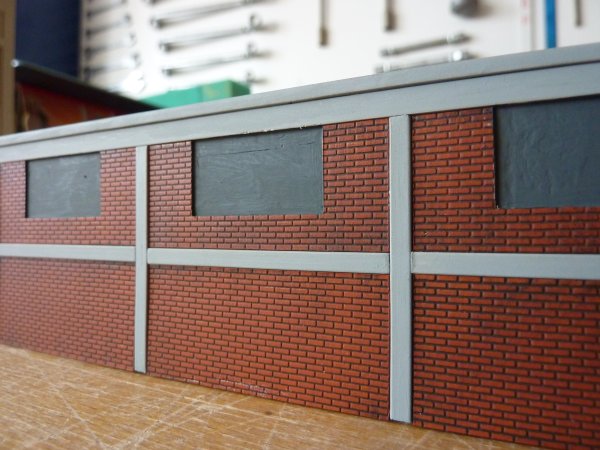

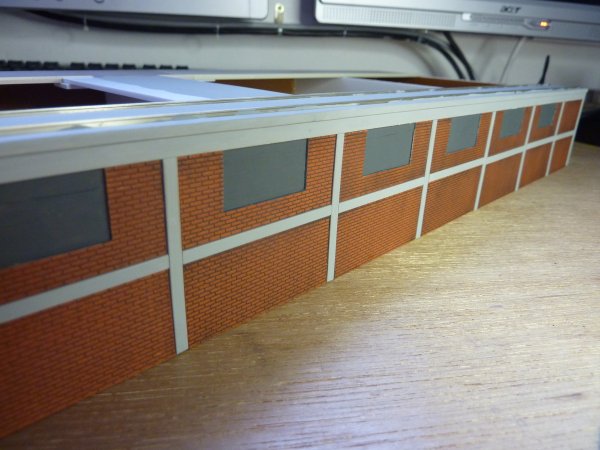

Voici le résultat, un mur sale aux joints encrassés ! |

|

Après séchage complet (24 h) les pièces sont collées sur le soubassement des fours. Pour ces divers collages il est fait appel à 2 types de colles. UHU Plast pour les collages sur supports plastiques. UHU Hard pour les collages sur la semelle en MDF. |

|

Suite aux commentaires pertinents de Gilles Durvaux, une légère modification s'impose. En effet, les parties se situant en dessous du chemin de roulement, nommées "galeries de fours", abritent les vannes qui alimentent chaque cellule de four en gaz combustible. Du fait de l'atmosphère gazeuse et comme on le voit sur la photo ci-contre, des fenêtres ont été ménagées de proche en proche pour faciliter la circulation de l'air frais. Il est donc important, pour la pertinence de l'ensemble, que ces fenêtres apparaissent sur la maquette. Cette photo est la propriété de Gilles Durvaux et apparaît ici avec son aimable permission. |

|

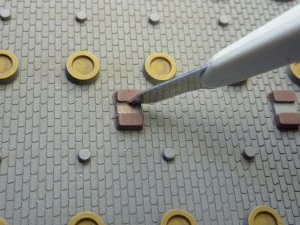

Pour la réalisation "après coup" de ces fenêtres, je devrai découper les briques Slater's. Pour ce faire, j'ai réalisé un gabarit qu'il suffit de centrer dans la partie supérieure du mur. photo gauche Après marquage de la découpe, celle-ci est réalisée au cutter et la partie "fenêtre" est ainsi enlevée. photo droite |

|

Après quoi, les résidus de collage sont "rabotés" à l'aide d'un cutter à lame droite. photo gauche L'espace ainsi dégagé est peint Humbrol 32 "gris foncé". photo droite |

|

Voilà le résultat après séchage de la peinture. |

|

Lors de l'implantation définitive de la maquette sur le réseau, celle-ci se trouvera suffisamment éloignée de l'observateur de telle sorte que cette simple représentation des fenêtres sera assez convaincante. Jugez-en par vous-même ! |

|

4 - Cheminée |

|

Comme vous le voyez sur cette photo, la cheminée de la cokerie d'Anderlues est de section circulaire et construite en briques. Il n'est donc pas possible ici d'utiliser la cheminée de section carrée en béton fournie avec le kit ! Cette photo est la propriété de Gilles Durvaux et apparaît ici avec son aimable permission. |

|

Nous utiliserons ici le kit Cornerstone Réf : 933-3728. La hauteur de cette cheminée (265 mm) étant trop faible, j'ai décidé d'y adjoindre un piédestal réalisé à partir de la cheminée fournie avec le kit des fours. |

|

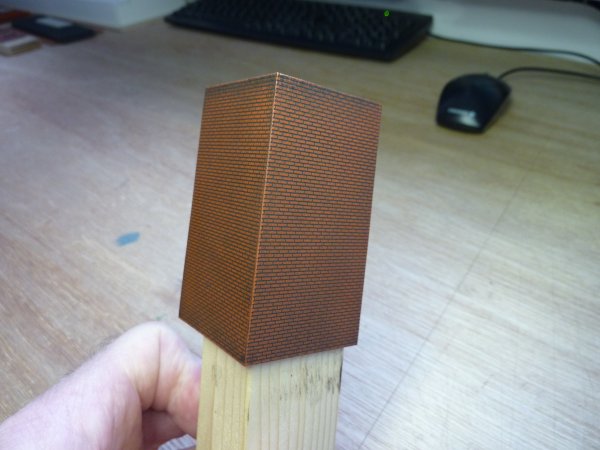

Ce piédestal est donc réalisé à partir de la cheminée originale du Kit des fours, recoupée à 75 mm à partir de sa base. |

|

Elle est ensuite recouverte de plaques Slaters 0403. |

|

Après collage, chaque pièce de briques est ajustée pour épouser la forme trapézoïdale du support. |

|

La peinture et la patine sont effectuées de la même manière que pour les murs du soubassement des fours. |

|

Voici la cheminée en place. Entretemps, la tour a reçu la première couche de peinture Tamiya XF55 "deck tan". Cette couleur peur paraître un peu jaunâtre pour du béton, c'est dû à l'utilisation du sable jaune-orangé disponible dans la région. Le chemin de roulement du guide coke et la dalle de béton supportant la cheminée sont peints avec Humbrol 64 "gris-bleu". En effet ils sont destinés à recevoir une poussière gris-noir simulant les dépôts de coke et auront un bien meilleur effet en se combinant. |

|

Voici un gros plan sur la cheminée et son piédestal. La dalle qui soutient la cheminée recevra une fine couche de cendrée gris-noir pour simuler les dépôts de poussières de charbon et de coke. |

|

5 - Chemin de roulement du guide-coke |

|

Lors de l'opération de défournement, le guide coke appelé aussi "guide-saumon" eu égard à la couleur du coke en fusion, sert à guider le coke brûlant dans le "Coke car". Il comporte aussi un "arrache porte" qui, comme son nom l'indique, ouvre la porte du four pour permettre le défournement. Comme vous pouvez le voir sur cette photo, le guide-coke circule sur des rails le long des fours. Cette image est la propriété de Harald Finster et apparaît ici avec son aimable permission. |

|

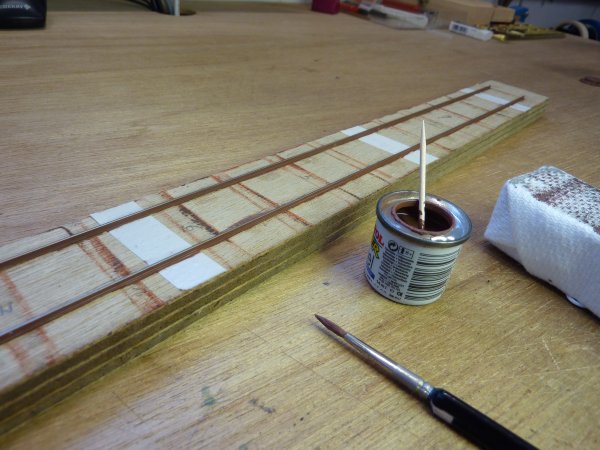

Pour représenter les rails de circulation du guide-coke, j'utilise les rails HOe Roco réf : 32204 ou 32205 dépourvus de leurs traverses. Le renfort du bord en béton est représenté par un profilé Raboesch en L de 2 x 5 mm. Ceci permet l'alignement du rail le long du bord. Le rail sera collé à la cyanoacrylate Loctite 401. Vous trouverez les infos complètes sur cette colle sur la page Outillage / Colles. |

|

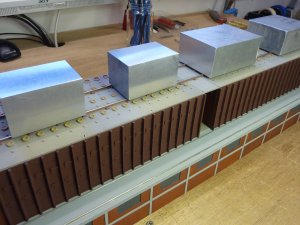

Le rail est maintenu en place par des petits blocs en alu durant la polymérisation de la colle. Vous voyez ici, le détail du profilé Raboesch représentant le bord du chemin de roulement. |

|

L'espace inter-rails est comblé avec une bande de plasticarte 1 x 16 mm, cela permet de garder un écartement inter-rails constant. Le second rail est ensuite collé suivant le même procédé que pour le premier. |

|

Après quoi, le chemin de roulement reçoit une couche de fond Humbrol 64. Ce chemin de roulement recevra ensuite un mélange de cendrées gris-noir pour simuler les déchets de coke et salissures diverses. |

|

6 - Les fours |

|

Comme lors de la fabrication du soubassement, les pièces du kit original constituant les fours devront être modifiées pour s'adapter aux nouvelles dimensions de la maquette. |

|

Ces différentes pièces, ici les murs en briques, seront peintes et patinées individuellement suivant la technique utilisée précédemment. |

|

Les portes des fours sont peintes couleur rouille Tamiya XF-9 "Hull red" |

|

Après traitement individuel, les différentes pièces sont assemblées. La structure des fours est ici terminée. |

|

La voute supérieure des fours est préparée à recevoir la peinture. Chaque support de colonne montante vers le barillet inférieur est protégé au "Maskol". Cela permettra, après peinture, une bonne surface de collage pour les colonnes. |

|

Les pièces constituant la voute des fours seront peintes comme suit : couche de fond Tamiya XF-55 "Deck tan" les entrées d'enfournement : Humbrol 63 les supports des rails : Humbrol 113 Le tout est ensuite patiné à la gouache Thalens 416 comme décrit précédemment. |

|

Après peinture, le maskol est enlevé, découvrant ainsi les surfaces de collage. |

|

Voici les fours assemblés. Notez l'espace aménagé entre les 2 batteries de fours comme il apparaît sur les photos de la cokerie d'Anderlues. |

|

Détail de la voute des fours. |

|

Détail des portes de fours |

|

Pour représenter les rails de circulation de l'enfourneuse, j'utilise les rails HO Tillig code 83 réf : 85125 dépourvus de leurs traverses. Ils sont coupés, dégraissés à l'alcool isopropylique et fixés sur le support de peinture à l'aide de bande adhésive double face. Ils sont ensuite peint couleur rouille Humbrol 113. Le traitement est identique à celui appliqué lors de la décoration de la voie. Voir la page Construction / Pose de la voie |

|

Les différents supports des rails sont grattés au cutter pour en enlever la peinture et permettre ainsi un bien meilleur collage. photo gauche Les profilés de rail sont décapés sur leurs faces supérieures et inférieures à l'aide d'une gomme pour rail Roco réf : 10002. Cela, pour en enlever les résidus de peinture.photo droite |

|

| Les rails seront collé à la

cyanoacrylate Loctite 401. Vous trouverez les infos complètes sur cette colle sur la page Outillage / Colles. J'utilise, pour cela,une pointe métallique ou un cure-dents de manière à limiter sa quantité à une mini goutte sur chaque support de rail. photo gauche Les rails sont maintenus en place par des poids durant la polymérisation de la colle. photo droite |

|

Voici les fours équipés des voies de circulation de l'enfourneuse. |

|

| Suite . . . Fours à

coke - seconde partie |

|

|

|